Analiza modului de defectare și a efectelor

Prezentarea generală a metodei și exemple

Failure Mode and Effect Analysis (FMEA) este o metodă (instrument) care ne ajută să controlăm riscurile din proiectarea produsului (design) și proces. Controlul acestor riscuri este concentrat prioritar pe prevenție.

FMEA este declanșat de:

- Apariția unor noi modele, noi tehnologii sau unui nou proces

- O nouă aplicare a proiectului sau procesului existent

- Modificări tehnice la un design sau proces existent

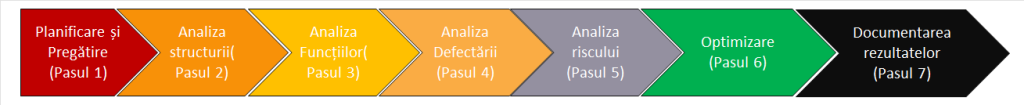

Modelul în 7 pași

Conform manualului AIAG VDA FMEA 2019 este recomandată desfășurarea metodei în 7 pași:

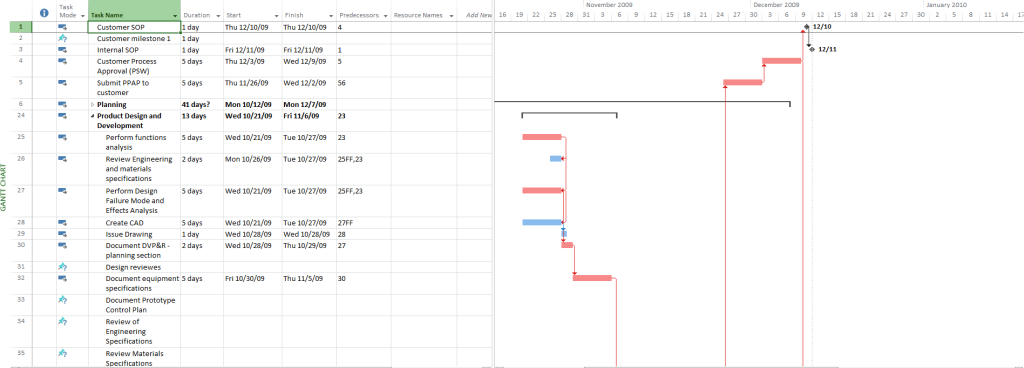

Pasul 1: Definirea domeniului și planificarea proiectului

- Identificarea proiectului

- Plan de proiect

- Limitele analizei

- Lecții învățate

- Bazele etapei de analiză a structurii

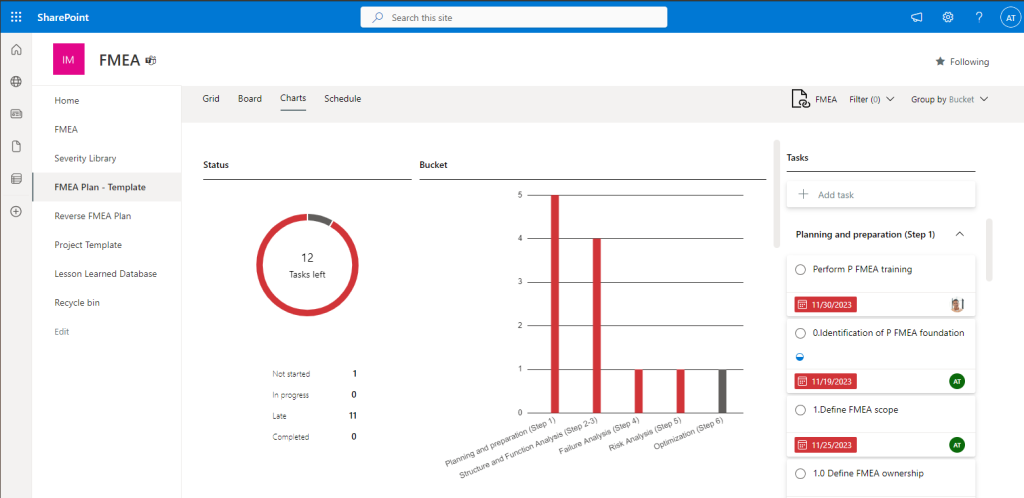

În cazul în care nu este utilizat un software pentru FMEA este recomandată utilizarea M365 SharePoint/ Teams sau platfprme similare care permit lucrul în mod colaborativ.

Pasul 2: Analiza structurii

- Vizualizarea domeniului de analiză

- Identificarea interfețelor și interacțiunilor

- Bazele etapei de analiză a funcțiilor

Pasul 3: Analiza funcțiilor

- Identificarea funcțiilor produsului sau procesului

- Identificarea interfețelor și interacțiunilor

- Bazele etapei de analiză a defecțiunilor

Pasul 4: Analiza defectărilor

- Vizualizarea relațiilor de defectare

- Crearea structurilor de defecțiuni

- Identificarea surselor de variație

- Bazele înregistrării defecțiunilor pe formularul FMEA

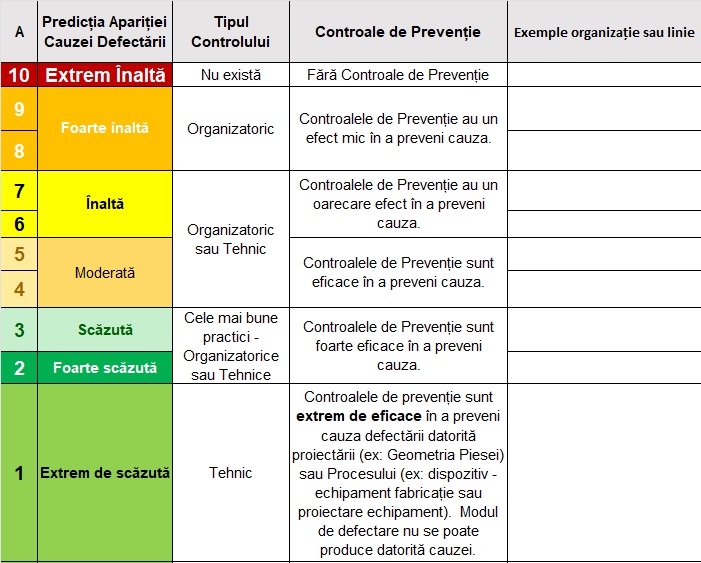

Efectul modului de defectare, apariția cauzei și detecția se vor cuantifica folosind matricea următoare:

În ultima coloană putem introduce exemple din organizația noastră. În acest fel vom personaliza analiza defectărilor.

Pasul 5: Analiza riscurilor

- Alocarea controalelor de prevenire / detecție

- Evaluarea severității, apariției și detectării

- Colaborarea dintre client și furnizor (severitate)

- Bazele etapei de optimizare

În funcție de combinarea celor 3 factori – Gravitate, Apariție și Detecție este stabilită prioritatea acțiunii care se va documenta în pasul următor (6-Optimizare):

PA-Prioritatea Acțiunii indică necesitatea de a implementa acțiunea:

| PA – Prioritate Acțiune | Necesitate implementare |

| H – High (Înaltă) | Shall/ Trebuie.. |

| M – Medium (Medie) | Should/ Ar trebui |

| L – Low (Scăzută) | May/ Ar putea |

Pasul 6: Optimizarea

- Atribuirea responsabilităților

- Documentarea acțiunilor

- Implementarea acțiunilor

- Confirmarea eficacității acțiunilor

- Îmbunătățirea continuă a produsului și a procesului

- Bazele perfecționării controalelor

Status acțiuni

Evoluția acțiunilor se poate monitoriza în baza unor statusuri:

| Code | Status | Cod | Status |

| O | Open | D | Deschisă |

| DP | Decision Pending | AD | Așteptare Decizie |

| IP | Implementation Pending | AI | Așteptare Implementare |

| C | Completed | F | Finalizată |

| NI | Not Implemented | NI | NeImplementată |

Pasul 7: Documentarea rezultatelor

- Documentarea finalizarării sarcinilor

- Sinteza rezultatelor

Modul de implementare a acestui pas este la latitudinea organizației.

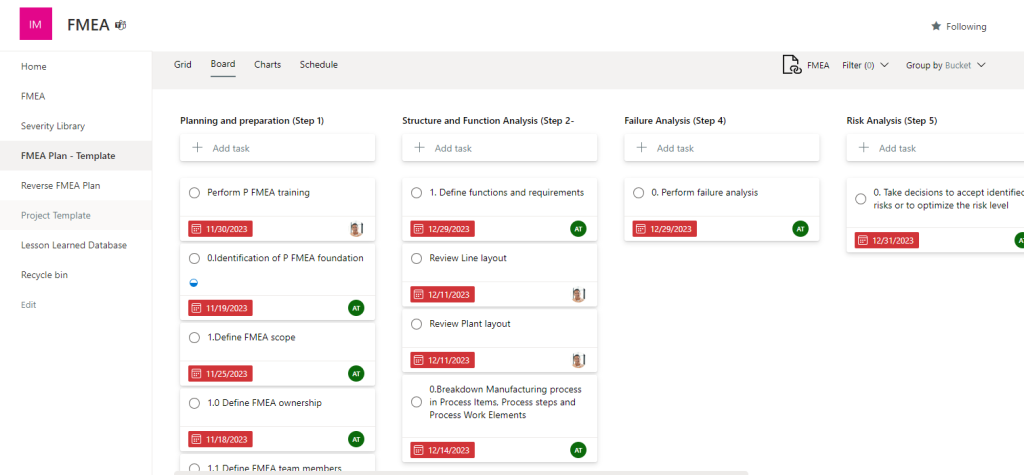

Un exemplu aici, prin utilizare M365 SharePoint – Project:

Fișiere și exemple disponibile:

- Exemplu FMEA Proces Receptie – fisier Excel

- Process FMEA according AIAG – VDA Manual Free Template from Omnium Software Products

Articole legate de FMEA proces: AIAG VDA FMEA webinars in pademie, Curs Operational Management Solutions FMEA proces parte a core-tools